Una matriz progresiva es una herramienta clave en procesos de estampación que requieren velocidad, repetibilidad y alta precisión. Se trata de un sistema muy usado en la industria del metal para transformar láminas en piezas complejas mediante cortes y deformaciones sucesivas dentro de un mismo ciclo de prensa.

Aunque su diseño pueda parecer complejo, el principio que la rige es claro: aprovechar el movimiento de una sola prensa para realizar varias operaciones secuenciales sobre una misma tira metálica. Este tipo de matriz no solo incrementa la productividad, sino que reduce tiempos de cambio de herramienta y asegura una calidad constante.

Desde Bericht, como especialistas en fabricación metálica de precisión y soluciones para entornos industriales exigentes, te contamos todo lo que necesitas saber sobre cómo funciona esta herramienta.

¿Qué es una matriz progresiva?

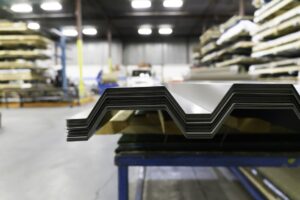

Una matriz progresiva es una herramienta utilizada en prensas mecánicas o hidráulicas para realizar múltiples operaciones sobre una lámina metálica de forma secuencial. Estas operaciones (que pueden incluir corte, doblado, punzonado o embutición) se llevan a cabo en distintas estaciones distribuidas a lo largo de la matriz.

A medida que la prensa baja, la tira de material avanza de estación en estación, ejecutando en cada una, una parte del proceso de conformado. Cuando la pieza ha pasado por todas las fases, se separa del resto del material y se obtiene el producto final completamente formado.

Este tipo de matriz se usa en producciones medianas y largas, especialmente cuando es necesaria una gran repetitividad y precisión dimensional. Gracias a su diseño compacto, permite automatizar procesos, reducir el número de prensas necesarias y minimizar desperdicios.

Si estás evaluando opciones para optimizar tu proceso de estampación en frío, te recomendamos conocer en detalle nuestro servicio de estampación en frío de piezas metálicas. Ofrecemos soluciones eficientes para medianas y grandes producciones con alta precisión dimensional.

Partes y funcionamiento de una matriz progresiva

El diseño y el comportamiento de una matriz progresiva se basan en una serie de componentes que, combinados, permiten realizar operaciones múltiples en un solo ciclo de trabajo.

Los principales componentes incluyen:

- Portamatrices: estructura que sostiene el conjunto superior e inferior de la herramienta y la alinea con la prensa.

- Matriz inferior: base donde se produce el contacto con la lámina. Alojamiento para punzones y elementos cortantes.

- Matriz superior: parte móvil que desciende al accionarse la prensa y que contiene los punzones, herramientas de doblado y elementos de deformación.

- Punzones: piezas encargadas de cortar o perforar el material.

- Cuchillas: secciones destinadas al corte de la lámina en función de la geometría requerida.

- Guías de centrado: aseguran que la tira metálica se mantenga alineada entre cada estación.

- Pines de avance: permiten desplazar la tira de forma progresiva entre las estaciones.

- Expulsores: mecanismos que separan la pieza conformada del troquel una vez completada.

Y ¿cómo funciona?

- La tira de material se introduce y avanza por la matriz progresiva.

- En cada golpe de prensa, una estación distinta realiza una operación: cortar, doblar, troquelar, perforar, etc.

- La tira se desplaza entre estaciones tras cada golpe.

- En la última estación, se libera la pieza final ya terminada.

Este sistema optimiza tiempos, reduce errores y favorece un flujo continuo de producción, lo que lo convierte en una de las herramientas más eficientes dentro del mecanizado por estampación.

Ventajas y desventajas de una matriz progresiva

Implementar una matriz progresiva en un proceso de fabricación implica una evaluación estratégica del tipo de pieza, el volumen de producción, los requisitos de precisión y los recursos disponibles. Este tipo de herramienta es especialmente eficiente cuando se necesita fabricar grandes cantidades de piezas metálicas con operaciones múltiples integradas en una sola secuencia de trabajo.

Gracias a su capacidad para combinar varias fases del proceso en una única prensa, optimiza tiempos y mejora el rendimiento industrial. Sin embargo, como toda solución técnica, también presenta limitaciones que deben tenerse en cuenta antes de su aplicación.

Ventajas:

- Alta productividad: permite fabricar cientos o miles de piezas en un periodo corto de tiempo. Cada golpe de prensa completa parte del trabajo, y el ciclo se repite de forma continua sin necesidad de reposicionar la pieza.

- Precisión repetitiva: las operaciones se realizan dentro de una única herramienta con una secuencia controlada, lo que garantiza uniformidad dimensional en toda la producción.

- Reducción de costes por unidad: al disminuir la intervención manual y aprovechar al máximo cada ciclo de prensa, el coste por pieza desciende notablemente en producciones largas.

- Aprovechamiento del material: el diseño de avance de la tira metálica y la distribución de las estaciones permiten minimizar el desperdicio de chapa, lo que mejora la eficiencia del consumo de materia prima.

- Menor número de herramientas y máquinas: un solo equipo puede sustituir varias fases que, en un proceso convencional, requerirían distintas prensas o troqueles independientes.

Desventajas:

- Inversión inicial elevada: el diseño y fabricación de una matriz progresiva es complejo, y su coste inicial puede ser elevado, sobre todo si se trata de piezas de geometría compleja o con tolerancias muy ajustadas.

- Limitación de flexibilidad: una vez fabricada, la matriz está diseñada para una pieza específica. Los cambios en el diseño obligan a modificar la herramienta o fabricar una nueva.

- Mayor necesidad de mantenimiento técnico: al contener múltiples elementos móviles y de corte, requiere inspecciones regulares por parte de personal cualificado para evitar desajustes o defectos.

- No rentable para series cortas: si el volumen de piezas a producir es bajo, los beneficios en tiempo y coste no compensan la inversión necesaria para fabricar la matriz.

El uso de este tipo de herramienta es una decisión que debe estar respaldada por un análisis técnico y económico bien estructurado. Cuando las condiciones de producción son favorables, sus ventajas operativas superan con creces sus limitaciones.

En Bericht trabajamos con distintos tipos de acero, desde acero laminado en caliente hasta acero laminado en frío, lo que permite adaptarnos a las exigencias de cada proyecto. Elegir el material adecuado también influye directamente en el rendimiento de una matriz progresiva.

Aplicaciones industriales de las matrices progresivas

La matriz progresiva se usa con frecuencia en industrias que realizan producciones medianas o grandes de piezas metálicas con precisión repetitiva. Su uso se extiende especialmente al sector de automoción, en el que se fabrican componentes como conectores, grapas, chapas estructurales o soportes.

También es habitual en:

- Electrodomésticos: para piezas internas de acero inoxidable o aluminio.

- Material eléctrico: fabricación de contactos, terminales y conectores.

- Ferretería: componentes de cierre, bisagras, herrajes o fijaciones.

- Sector aeronáutico: piezas pequeñas en aleaciones ligeras.

- Tecnología: elementos estructurales metálicos en dispositivos electrónicos.

Su eficiencia se traduce en mayor velocidad, mejor aprovechamiento del material y reducción de costes unitarios, lo que la hace especialmente útil en líneas de producción continuas.

Diseño y mantenimiento de matrices progresivas

El diseño de una matriz progresiva parte del análisis detallado de la geometría de la pieza final y del tipo de operaciones necesarias para obtenerla. A partir de este estudio inicial se define la secuencia de etapas, determinando qué acciones deben ejecutarse en cada estación: corte, doblado, punzonado o embutición, entre otras.

La disposición de estas estaciones debe garantizar una transición fluida entre operaciones, evitando deformaciones, tensiones acumuladas o interferencias que puedan afectar al proceso. Es esencial considerar la resistencia del material, las tolerancias permitidas, el tipo de avance de la tira metálica y la compatibilidad con la prensa que se utilizará.

En la fase de diseño también se utilizan herramientas CAD y sistemas de simulación que permiten prever el comportamiento del material durante el trabajo en frío, lo que contribuye a optimizar el rendimiento y minimizar el riesgo de defectos.

Una vez en funcionamiento, el mantenimiento es determinante para asegurar la estabilidad de la producción y la calidad de las piezas fabricadas. Este mantenimiento debe realizarse de forma periódica y planificada, atendiendo al desgaste de punzones, cuchillas y elementos móviles.

Además, es importante comprobar la alineación de las superficies de contacto, limpiar los restos metálicos que se acumulan durante los ciclos y aplicar lubricación técnica que asegure el movimiento fluido de los componentes. Un mantenimiento adecuado no solo alarga la vida útil de la herramienta, sino que evita tiempos de parada y garantiza que cada pieza fabricada mantenga las especificaciones dimensionales requeridas.

Desde Bericht, comprendemos el valor que tienen estos procesos en cualquier cadena productiva, por eso colaboramos estrechamente con nuestros clientes para garantizar piezas compatibles, duraderas y listas para integrarse en matrices progresivas de alto rendimiento.

¿Quieres saber cómo podemos ayudarte a aplicar esta tecnología en tu línea de producción? Ponte en contacto con nuestro equipo a través de nuestra página de contacto. Estaremos encantados de asesorarte sobre matrices progresivas y soluciones metálicas personalizadas.

Preguntas frecuentes

Resolvemos a continuación las dudas más habituales relacionadas con el uso, diseño y beneficios de la matriz progresiva en entornos de producción metálica.

¿Cuáles son las ventajas de una matriz progresiva frente a una convencional?

Una matriz progresiva permite realizar múltiples operaciones en un solo ciclo, reduciendo tiempo, coste y número de herramientas necesarias. Además, automatiza el proceso, mejora la repetitividad y reduce el margen de error.

¿Qué materiales se pueden trabajar con una matriz progresiva?

La matriz progresiva puede adaptarse para trabajar con aceros al carbono, aceros inoxidables, aluminio, cobre, latón y otros metales blandos o semiduros. La elección depende del diseño de la pieza y la resistencia del material.

¿Cuánto cuesta diseñar una matriz progresiva?

El coste de una matriz progresiva varía en función de la complejidad del diseño, número de estaciones, tipo de material a procesar y volumen de producción. Es una inversión rentable para series largas o producciones recurrentes.

¿Qué tipo de maquinaria se necesita para usarla?

Se necesita una prensa mecánica o hidráulica que pueda aplicar la fuerza adecuada según el espesor del material y el número de estaciones. También debe contar con sistemas de guiado y alimentación automatizada.

¿Qué errores comunes se deben evitar en su uso o diseño?

En el uso de una matriz progresiva, es fundamental evitar errores como: no alinear correctamente la tira, subestimar la resistencia del material, diseñar estaciones poco eficientes o descuidar el mantenimiento periódico. Estos fallos pueden provocar roturas, piezas defectuosas o tiempos de parada prolongados.