El zincado es un tratamiento que ayuda a proteger las piezas metálicas de la corrosión y hace que duren mucho más tiempo. Hoy en día, este proceso es uno de los más usados si queremos que los componentes metálicos funcionen bien en ambientes difíciles.

Cuando trabajas en la industria, elegir bien el método de protección puede ahorrarte mucho dinero y dolores de cabeza. Desde Bericht, donde nos especializamos en soluciones metálicas, queremos explicarte en qué consiste este tratamiento y por qué se considera indispensable.

¿Qué es el cincado?

Básicamente, es un proceso donde recubres superficies metálicas, principalmente acero o hierro, con una capa de zinc. Lo que hace esta técnica es crear una especie de escudo protector que evita que elementos dañinos entren en contacto directo con el metal.

El zinc tiene una propiedad muy interesante: actúa como lo que llamamos un “ánodo de sacrificio”. Esto significa que, si la capa se daña, el zinc se “sacrifica” primero y sigue protegiendo el material de base.

Importancia del cincado en la prevención de la corrosión

La corrosión es el enemigo número uno de los metales. Las empresas gastan cantidades impresionantes de dinero cada año reparando y reemplazando piezas oxidadas.

El zincado de metales ataca este problema de raíz. Forma una película resistente que frena la oxidación antes de que pueda hacer daño real al metal. Este tratamiento demuestra su valor especialmente en entornos hostiles, como áreas costeras o complejos industriales.

Tipos de cincado en la industria metálica

El mercado ofrece diversos tipos de zincado, cada uno diseñado para satisfacer requisitos técnicos y presupuestarios específicos. Te presentamos los que más se emplean en el ámbito industrial.

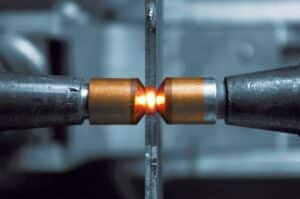

Zincado electrolítico: precisión y acabado

El zincado electrolítico emplea corriente eléctrica para depositar zinc sobre la superficie metálica. Este método sobresale por su habilidad para generar capas uniformes con espesor controlado, ideal para piezas de alta precisión.

A diferencia de otros sistemas, permite obtener acabados brillantes o mates según las necesidades estéticas del producto. Se utiliza ampliamente en componentes electrónicos, automotrices y decorativos donde el detalle superficial es clave.

Galvanizado en caliente: robustez y durabilidad

Este método consiste en sumergir las piezas metálicas en zinc fundido a temperaturas cercanas a los 450 °C. El resultado es una capa gruesa y adherente que ofrece protección máxima contra la corrosión, incluso en condiciones extremas.

El galvanizado en caliente es especialmente valorado en estructuras pesadas como puentes, torres eléctricas y tuberías. Su principal ventaja es la extraordinaria durabilidad, que puede superar los 50 años en ambientes poco agresivos.

Aunque requiere mayor inversión inicial que los zincados, su relación coste-beneficio es excelente debido al mínimo mantenimiento necesario. El único límite es el tamaño de las piezas, ya que deben caber en los baños de zinc fundido.

Cincado mecánico: eficiencia y coste

Este es un proceso donde las piezas se revisten con zinc mediante impacto de partículas en un tambor rotatorio. Es ideal para grandes volúmenes de piezas pequeñas como tornillos, arandelas y elementos de fijación.

Su principal ventaja es la rapidez y bajo coste comparado con otros métodos. Además, no requiere equipos complejos ni altos consumos energéticos, lo que lo hace muy eficiente para producciones masivas.

Sin embargo, ofrece menor protección que otros sistemas y su acabado es más rugoso. Por esto, se suele emplear en piezas no estéticas o que luego recibirán tratamientos adicionales de protección.

Otros métodos: zincado por pulverización y sheradización

El zincado por pulverización es ideal para piezas grandes que no caben en baños de inmersión. Mediante pistolas especiales, se proyecta zinc fundido sobre la superficie, creando una capa protectora uniforme.

La sheradización consiste en calentar las piezas con polvo de zinc en un tambor rotatorio. A diferencia de otros procesos, permite recubrir piezas con geometrías complejas de manera homogénea. Es especialmente útil en componentes pequeños como válvulas o herramientas.

Proceso de cincado paso a paso

El zincado de piezas metálicas es un tratamiento meticuloso que requiere varias etapas para garantizar un resultado óptimo. A continuación, detallamos el proceso típico:

- Desengrase. Las piezas se limpian con soluciones alcalinas o disolventes para eliminar grasas y contaminantes superficiales.

- Decapado. Se sumergen en ácido, normalmente clorhídrico o sulfúrico, para remover óxido y escamas de laminación.

- Activación. Se aplica un baño químico que prepara la pieza para que el zinc se adhiera mejor.

- Zincado. Según el método elegido, que puede ser electrolítico, en caliente, etc., se deposita el zinc sobre la pieza a tratar.

- Lavado y secado. Las piezas se lavan para quitar residuos y se secan para evitar manchas o corrosión prematura.

- Tratamientos posteriores (opcionales). En algunos casos se aplican lacados, selladores o pasivados dependiendo de lo que se necesite en la pieza.

Este proceso garantiza una protección duradera y adaptada a las exigencias de cada aplicación industrial.

Ventajas del cincado frente a otros recubrimientos

El zincado de piezas destaca entre los tratamientos anticorrosivos por sus múltiples beneficios. Estas son sus principales ventajas:

- Protección duradera. El zinc actúa como barrera física y como ánodo de sacrificio, protegiendo el metal base incluso si la capa se daña.

- Coste-efectivo. Requiere menos mantenimiento que otras alternativas, reduciendo gastos a largo plazo.

- Versatilidad. Se adapta a piezas de distintos tamaños y formas, desde tornillos pequeños hasta estructuras masivas.

- Resistencia ambiental. Soporta condiciones extremas (humedad, salinidad, químicos) mejor que pinturas o recubrimientos orgánicos.

Gracias a estas cualidades, este tratamiento sigue siendo la primera opción en sectores donde la durabilidad y la eficiencia son prioritarias.

Aplicaciones del cincado en la industria

Como ya hemos visto, este proceso ofrece muchos beneficios que se pueden aprovechar en varios sectores industriales:

Automoción: componentes metálicos expuestos a condiciones extremas

El zincado protege piezas críticas en la industria automotriz como chasis, sistemas de frenado y componentes de suspensión. Estas piezas enfrentan constantemente condiciones adversas como variaciones extremas de temperatura y humedad.

El proceso extiende la vida útil de los componentes y contribuye a la seguridad vehicular. Al prevenir la corrosión, se evitan fallos mecánicos que podrían comprometer el rendimiento del coche.

Además, el acabado uniforme que ofrece este proceso facilita aplicar posteriormente pinturas y recubrimientos decorativos. Esto mantiene la estética del vehículo sin sacrificar la protección anticorrosiva.

Construcción: estructuras metálicas y elementos de fijación

El sector de la construcción depende en gran medida de este tipo de tratamientos para proteger vigas, columnas y otros elementos estructurales. Estas piezas deben resistir décadas de exposición al aire libre sin que se comprometa su integridad.

Los elementos de fijación como tornillos, tuercas y pernos también se benefician de este tratamiento. Evita que se oxiden y se fusionen, facilitando mantenimientos y reparaciones futuras.

En infraestructuras críticas como puentes o torres de comunicación, este tratamiento es indispensable. Dota de una barrera de protección continua, incluso en zonas de difícil acceso para mantenimiento.

Electrónica: protección de circuitos y componentes sensibles

Este proceso garantiza la protección de elementos esenciales de la industria electrónica como conectores, terminales y placas de circuitos. La mínima capa de zinc evita cortocircuitos y fallos causados por la corrosión.

Los dispositivos portátiles y equipos de telecomunicaciones se benefician especialmente de este proceso. Protege sin añadir peso significativo, manteniendo la portabilidad de los dispositivos.

Además, el tratamiento ofrece una conductividad confiable, ideal para aplicaciones que exigen protección anticorrosiva y desempeño eléctrico sin fallas.

Diferencia entre cincado y galvanizado

El cincado usa métodos electroquímicos para aplicar capas delgadas de zinc. Es ideal para piezas que necesitan precisión y acabados uniformes. Su proceso es más rápido y económico.

En cambio, en el galvanizado se sumerge el metal en zinc fundido, creando capas más gruesas. Ofrece mayor resistencia para estructuras pesadas en ambientes extremos. Requiere más tiempo, pero dura décadas.

En Bericht recomendamos evaluar las condiciones de uso para seleccionar la mejor opción. Nuestra trayectoria en el sector como expertos en tratamientos superficiales nos permite ofrecer ambos tratamientos con la mejor calidad posible.

Preguntas frecuentes sobre el cincado

¿Cuánto tiempo dura la protección proporcionada por el cincado?

La duración varía según el método y el ambiente. Los zincados electrolíticos pueden durar 5 a 10 años en interiores, mientras que los galvanizados en caliente superan los 50 años en entornos poco agresivos.

¿Es el cincado adecuado para piezas de aluminio?

No es común el aluminio zincado, ya que el aluminio forma su propia capa protectora de óxido. Sin embargo, existen técnicas especiales como el cincado alcalino para casos específicos donde se requiere compatibilidad eléctrica entre metales.

¿Qué diferencias existen entre cincado y galvanizado?

El primero suele ser un proceso electroquímico con capas delgadas de 5 a 25 micras. El segundo crea recubrimientos más gruesos, de 50 a 150 micras mediante inmersión en zinc fundido.

¿Cómo afecta el cincado a la conductividad eléctrica de los metales?

El zinc es conductor, por lo que este tratamiento no interfiere en aplicaciones eléctricas. De hecho, mejora el contacto en terminales y conectores al prevenir la oxidación que sí afectaría la conductividad.

¿Es posible aplicar cincado a piezas con geometrías complejas?

Sí, métodos como el zincado electrolítico o la sheradización cubren uniformemente huecos y zonas difíciles.