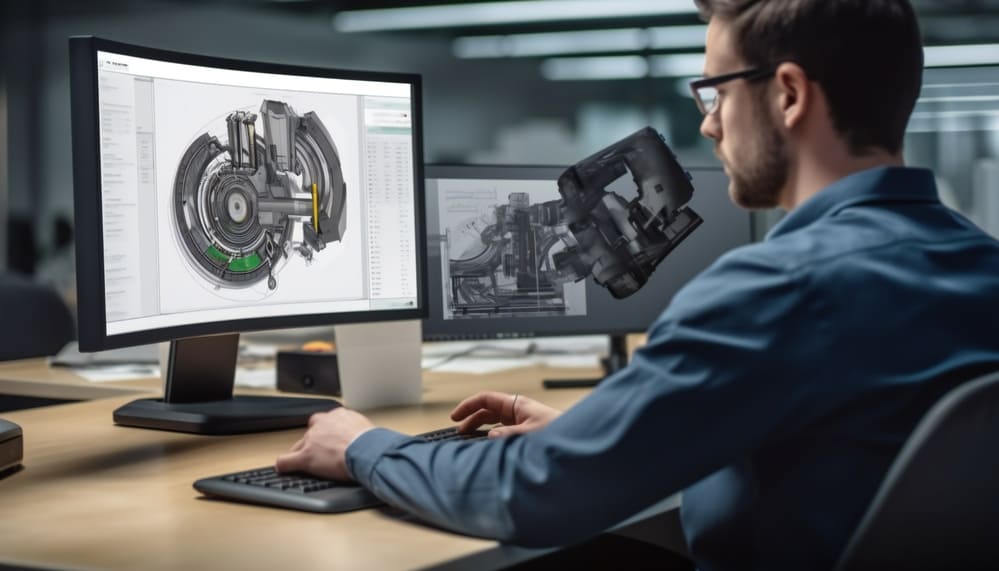

El diseño asistido por computadora o CAD (Computer Aided Design) es una herramienta indispensable en el campo de la metalurgia moderna. Gracias al software de modelado y prototipado, tanto en 2D como en 3D, los ingenieros metalúrgicos pueden crear y analizar modelos virtuales de todo tipo de piezas y productos metálicos de alta complejidad.

El uso de esta tecnología acelera enormemente los procesos de diseño, reduce costos y mejora la calidad en la fabricación de componentes para la industria del metal. En este artículo explicaremos en detalle las capacidades del software de diseño para sectores como el metalmecánico, las ventajas que aporta y algunos programas informáticos líderes para estas aplicaciones.

¿Qué es el diseño asistido por computadora (CAD) en metalurgia?

El diseño asistido por computadora (CAD) es un software que permite a los ingenieros y diseñadores crear modelos y dibujos de piezas y componentes metálicos en 2D y 3D con una precisión del 100%. En la industria del metal, se utiliza para diseñar productos y piezas como herramientas, matrices, troqueles, moldes, utillajes, etc.

¿Cuáles son las funciones principales del CAD en la metalurgia?

El software de diseño por computadora tiene muchas aplicaciones en la industria metalúrgica, entre las que destacan por su importancia:

- Modelado 3D paramétrico de piezas metálicas: permite crear modelos sólidos con relaciones geométricas, cotas y restricciones. Los cambios realizados en los parámetros de diseño se reflejan automáticamente en el modelo.

- Creación de planos técnicos en 2D: a partir del modelo 3D se extraen vistas, secciones, detalles, cotas, etc.

- Renderización fotorrealista: visualización del modelo 3D con materiales, luces y entornos realistas.

- Simulación y análisis de piezas: prueba virtual del comportamiento ante fuerzas, tensiones, impactos, etc.

- Generación de código CAM/CNC: el modelo CAD se utiliza para programar máquinas CNC y generar el código G para mecanizar las piezas.

- Detección de interferencias: encontrar posibles colisiones entre componentes de un ensamblaje y anticipar y resolver problemas antes de que ocurran en el mundo real.

¿Cuáles son algunas herramientas de CAD específicas utilizadas en metalurgia?

Algunas herramientas CAD populares en la industria del metal son:

SolidWorks permite, entre otras cosas, diseñar piezas metálicas con operaciones de chapa metálica. Además, cuenta con bibliotecas de elementos normalizados.

- Autodesk AutoCAD es un software de diseño en 2D muy utilizado para dibujo técnico y planos de fabricación en la mayoría de sectores.

- Autodesk Inventor es un software de diseño de piezas mecánicas en 3D, modelado paramétrico, simulación de movimiento y la generación de documentación técnica.

- CATIA es una suite que integra diseño asistido por ordenador, fabricación asistida por ordenador (CAM), ingeniería asistida por ordenador (CAE) y modelado 3D. Es utilizado en industrias como la automotriz y aeronáutica.

- NX Siemens también integra CAD/CAM/CAE en una suite, muy utilizado en sectores como el máquina-herramienta.

- SolidEdge es una solución 3D que puede ser utilizada por fabricantes de chapa metálica. Incluye simulación FEA.

- Rhinoceros: software para modelado de superficies freeform. Útil para piezas metálicas orgánicas.

¿Cómo se utiliza el CAD para la detección de colisiones en el diseño de componentes metálicos?

El diseño asistido por computadora es una herramienta muy valiosa para prevenir posibles problemas en componentes metálicos.

Durante el diseño de conjuntos de piezas metálicas es importante verificar que no existan interferencias entre los distintos componentes. El CAD permite realizar simulaciones de movimiento y detección de colisiones entre las diferentes piezas de un mecanismo.

Esto se hace ensamblando las partes en un archivo CAD común y simulando su movimiento y rotación dentro de los rangos reales de operación. El software es capaz de detectar superficies solapadas entre componentes, lo cual indicaría puntos de contacto no deseados.

El análisis de interferencias ahorra costes al permitir corregir problemas en la etapa de diseño, antes de construir prototipos físicos.

¿Cómo se simulan y analizan ensamblajes metálicos utilizando CAD?

El CAD permite ensamblar modelos 3D de diferentes componentes metálicos para conformar mecanismos complejos, simular su funcionamiento y someterlos a análisis de elementos finitos. Esto resulta fundamental para predecir comportamientos reales ante cargas, movimiento, flujos térmicos, etc.

Algunos análisis que se pueden realizar en herramientas como AutoForm, SolidWorks o Ansys Workbench son:

- Análisis estático: evalúa tensiones y deformaciones ante fuerzas externas estáticas.

- Análisis de fatiga: predice puntos débiles ante cargas cíclicas repetitivas.

- Análisis modal: calcula frecuencias naturales y modos de vibración del conjunto.

- Análisis dinámico: simula comportamiento ante fuerzas cambiantes en el tiempo.

- Análisis térmico: evalúa distribución de temperaturas y flujos de calor.

- Análisis de flujo de fluidos: simula comportamiento de fluidos en tuberías, depósitos, etc.

Estos análisis virtuales reducen errores y mejoran el rendimiento final de máquinas y estructuras metálicas.

¿Cuáles son las ventajas del CAD en la metalurgia?

El uso de CAD en el sector de la metalurgia presenta importantes beneficios:

- Reduce errores y mejora calidad al permitir simulaciones y pruebas virtuales.

- Acelera los ciclos de diseño y fabricación de productos metálicos.

- Facilita la comunicación técnica mediante modelos 3D y planos digitales.

- Permite la reutilización de diseños y estandarización de componentes.

- Integra flujos de trabajo entre diseño, análisis, prototipado y fabricación.

- Mejora la productividad mediante automatización de tareas repetitivas.

- Reduce costes de materia prima gracias a la optimización de geometrías y detección de colisiones.

¿Cómo ayuda el CAD a los diseñadores en el proceso de diseño de componentes metálicos?

Esta herramienta facilita enormemente el trabajo de los diseñadores de piezas y productos metálicos de diversas maneras:

- Permite generar y evaluar múltiples conceptos de diseño rápidamente.

- Automatiza la creación de vistas, secciones y detalles a partir de un modelo maestro.

- Ayuda a reutilizar diseños existentes mediante bibliotecas de componentes.

- Guía el diseño gracias a relaciones paramétricas, cotas y restricciones.

- Detecta posibles problemas como interferencias, antes de la fabricación.

- Genera automáticamente el código CNC (código para máquinas-herramienta) para producir los prototipos y el mecanizado de piezas.

- Integra flujos de trabajo para coordinar diseño, análisis, ingeniería y fabricación.

Esto resulta en una mayor productividad, innovación y calidad en el desarrollo de productos metálicos.

¿Qué papel juega el CAD en la reducción de errores y costos en la producción de componentes metálicos?

El uso del CAD en combinación con herramientas de simulación permite detectar posibles errores de diseño, evaluar alternativas y optimizar los productos metálicos sin tener que recurrir a la construcción física de prototipos.

Esto supone:

- Menor pérdida de material por piezas con defectos.

- Menor pérdida de tiempo en ensamblar y probar prototipos erróneos.

- Disminución de paradas de máquinas por colisiones imprevistas entre partes.

- Menos reprocesos y modificaciones tardías del diseño.