La electrodeposición, también conocida como galvanoplastia, es un proceso electroquímico que permite recubrir una superficie metálica con una fina capa de otro metal mediante la aplicación de corriente eléctrica. Este método es esencial en diversas industrias para mejorar propiedades como la resistencia a la corrosión, la conductividad eléctrica y la estética de los materiales.

¿Qué es la electrodeposición?

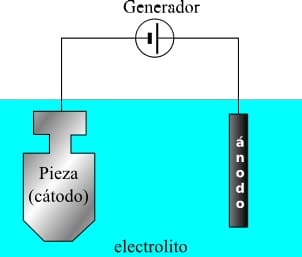

La electrodeposición consiste en la deposición de iones metálicos desde una solución electrolítica sobre una superficie conductora, formando una capa uniforme del metal deseado. Este proceso se logra al sumergir la pieza a recubrir (cátodo) y el metal que servirá de recubrimiento (ánodo) en una solución que contiene sales del metal a depositar. Al aplicar una corriente eléctrica, los iones metálicos migran hacia el cátodo, donde se reducen y se depositan, formando una capa metálica.

El proceso de electrodeposición

El proceso de electrodeposición es un procedimiento electroquímico que permite depositar una capa de metal sobre una superficie conductora mediante la aplicación de corriente eléctrica. Para lograr un recubrimiento por electrodeposición uniforme y de alta calidad, es esencial seguir una serie de pasos bien definidos:

1. Preparación de la superficie

Antes de iniciar la deposición electrolítica, la pieza metálica debe someterse a una limpieza exhaustiva. Este paso es crucial para eliminar cualquier impureza, óxido o contaminante que pueda afectar la adherencia del recubrimiento metálico. Se utilizan soluciones desengrasantes, baños ácidos y tratamientos mecánicos para garantizar una superficie completamente limpia y reactiva.

2. Configuración del sistema de electrodeposición

La pieza a recubrir se convierte en el cátodo dentro de una celda electrolítica, mientras que el metal a depositar se usa como ánodo (en algunos casos, también se pueden utilizar ánodos inertes). Ambos se sumergen en una solución electrolítica que contiene iones metálicos del material a depositar, asegurando la disponibilidad del metal en la forma adecuada para la electrodeposición.

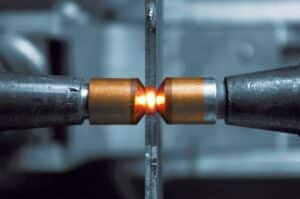

3. Aplicación de corriente eléctrica

Una vez que el sistema está configurado, se aplica una corriente continua de baja intensidad, lo que provoca la migración de los iones metálicos desde la solución hacia la superficie del cátodo. A medida que estos iones alcanzan la pieza a recubrir, se reducen y forman una capa metálica uniforme, creando el recubrimiento por electrodeposición deseado.

4. Control de parámetros para un recubrimiento óptimo

Para garantizar la calidad del proceso de electrodeposición, es esencial controlar varios factores clave, como:

- Densidad de corriente: Afecta la velocidad de deposición y la estructura del recubrimiento.

- Temperatura de la solución: Influye en la movilidad iónica y en la adhesión del metal depositado.

- Composición del electrolito: Determina la calidad y la eficiencia del proceso.

- Tiempo de exposición: A mayor duración, mayor será el espesor del recubrimiento.

El control preciso de estos parámetros permite obtener un acabado de alta calidad, optimizando la resistencia a la corrosión, la durabilidad y la apariencia del metal depositado.

Tipos de electrodeposición

Existen diferentes tipos de electrodeposición dependiendo del metal utilizado y la aplicación específica del recubrimiento. Estos procesos se adaptan a diversas industrias, desde la automoción hasta la electrónica y la joyería.

Electrodeposición de metales comunes

Algunos de los metales más utilizados en la electrodeposición de metales incluyen:

- Cobre electrodeposición: Se emplea ampliamente en la industria eléctrica y electrónica debido a su alta conductividad eléctrica. También actúa como una base adherente para otros recubrimientos metálicos.

- Níquel electrodeposición: Proporciona resistencia a la corrosión y un acabado estético atractivo. Se usa en aplicaciones decorativas y funcionales, como piezas automotrices y componentes industriales.

- Zinc electrodeposición: Conocido por su capacidad de protección contra la oxidación, el zinc se utiliza principalmente para proteger el acero de la corrosión en un proceso denominado galvanización.

- Cromo electrodeposición: Aplicado en herramientas, piezas automotrices y productos industriales, el cromo proporciona una superficie dura, resistente al desgaste y con un acabado brillante.

Cada tipo de electrodeposición de metales se selecciona en función de los requerimientos específicos del producto final, optimizando propiedades como la durabilidad, la resistencia mecánica y la protección contra agentes externos.

Galvanoplastia y galvanotecnia

La galvanoplastia es un tipo de electrodeposición de metales que consiste en el recubrimiento de objetos con una capa metálica mediante deposición electrolítica. Este proceso se emplea principalmente con fines decorativos y funcionales, mejorando el acabado, la conductividad y la resistencia a la corrosión de las piezas metálicas. Se usa comúnmente en la fabricación de joyería, componentes eléctricos y elementos decorativos.

Por otro lado, la galvanotecnia es un término más amplio que engloba todas las técnicas de recubrimiento metálico por electrodeposición, no solo la galvanoplastia. Este concepto incluye procesos industriales utilizados para mejorar las propiedades mecánicas y químicas de los materiales, optimizando su durabilidad y funcionalidad en aplicaciones como la automoción, la aeronáutica y la electrónica.

Tanto la galvanoplastia como la galvanotecnia son fundamentales en el sector de la electrodeposición de metales, permitiendo obtener recubrimientos precisos y de alta calidad en diversos productos.

Anodización y sus diferencias con la electrodeposición tradicional

La anodización es un proceso electroquímico diseñado para aumentar la resistencia a la corrosión y mejorar el aspecto de los metales, especialmente del aluminio. A diferencia de la electrodeposición tradicional, donde se deposita una capa externa de metal, la anodización no añade material, sino que modifica la superficie del metal base, creando una capa de óxido resistente.

Diferencias clave entre anodización y electrodeposición

| Característica | Electrodeposición | Anodización |

|---|---|---|

| Proceso | Depósito de iones metálicos sobre una superficie conductora mediante corriente eléctrica. | Generación de una capa de óxido en el metal base a través de electrólisis. |

| Materiales comunes | Cobre, níquel, zinc, cromo, oro, plata. | Aluminio, titanio, magnesio. |

| Objetivo principal | Mejorar la resistencia, conductividad y apariencia mediante la adición de metal. | Aumentar la resistencia a la corrosión y al desgaste sin añadir capas metálicas. |

| Aplicaciones | Joyería, electrónica, automoción, herramientas industriales. | Construcción, arquitectura, aviación, piezas decorativas. |

La anodización y electrodeposición son procesos electroquímicos utilizados en la industria del metal, cada uno con funciones específicas. Mientras que la electrodeposición mejora las propiedades mediante el recubrimiento con otros metales, la anodización fortalece la superficie del metal base sin modificar su composición original.

Ambos métodos son esenciales para la fabricación de piezas metálicas de alta calidad, y empresas líderes en el sector como Bericht aplican estas tecnologías para ofrecer soluciones innovadoras en la industria del metal. 🚀

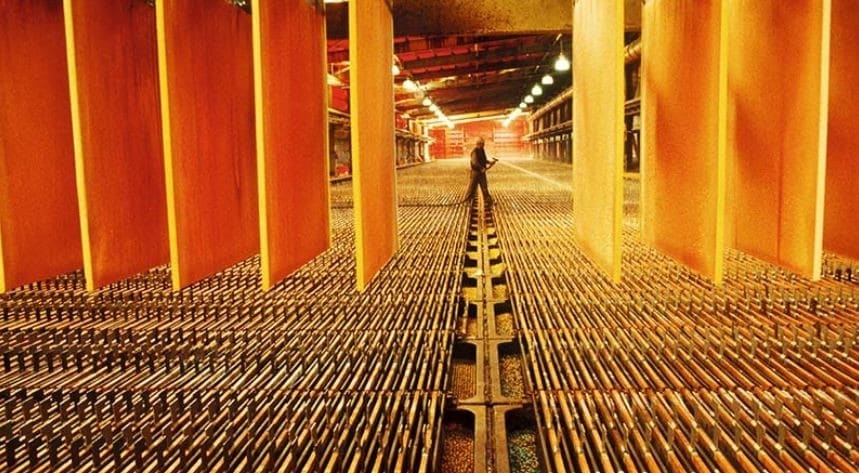

Aplicaciones de la electrodeposición

La electrodeposición tiene numerosas aplicaciones en diversas industrias:

-

Automotriz: Recubrimiento de piezas para mejorar la resistencia a la corrosión y el desgaste.

-

Electrónica: Fabricación de circuitos impresos y componentes con mejor conductividad.

-

Joyería: Aplicación de capas de metales preciosos para mejorar la estética y el valor de las piezas.

-

Construcción: Protección de estructuras metálicas expuestas a ambientes corrosivos.

Aplicaciones de la electrodeposición’: «En la industria de la automoción, la electrodeposición garantiza componentes más resistentes y duraderos. Si te interesa conocer más sobre cómo optimizamos los procesos industriales, visita nuestra página de consultoría industrial.

Ventajas de la electrodeposición

Entre las principales ventajas de la electrodeposición se incluyen:

-

Mejora de la resistencia a la corrosión: Protege los metales base de la oxidación y el deterioro.

-

Aumento de la dureza superficial: Proporciona superficies más resistentes al desgaste y la abrasión.

-

Mejora estética: Ofrece acabados brillantes y atractivos en productos metálicos.

-

Conductividad eléctrica: Mejora la conductividad en componentes eléctricos y electrónicos.

La resistencia a la corrosión y la estética impecable son esenciales en nuestros proyectos. Descubre cómo aplicamos técnicas innovadoras en nuestros proyectos para lograr resultados de alta calidad.

Metales utilizados en la electrodeposición

Además de los metales comunes mencionados, otros metales utilizados en la electrodeposición incluyen:

-

Oro: Para aplicaciones en joyería y electrónica debido a su excelente conductividad y resistencia a la corrosión.

-

Plata: Utilizada en componentes eléctricos y decorativos por su alta conductividad y apariencia estética.

-

Paladio: Empleada en la industria electrónica y joyería por su resistencia y propiedades hipoalergénicas.

Diferencias entre electrodeposición y galvanización

Aunque ambos procesos implican el recubrimiento de metales, existen diferencias clave:

-

Electrodeposición: Utiliza corriente eléctrica para depositar una capa metálica desde una solución electrolítica.

-

Galvanización: Generalmente se refiere al recubrimiento de acero o hierro con zinc, ya sea mediante inmersión en caliente o electrodeposición, para proteger contra la corrosión.

Preguntas frecuentes sobre la electrodeposición

¿Qué es la electrodeposición y para qué se utiliza?

La electrodeposición es un proceso electroquímico que deposita una capa metálica sobre una superficie conductora mediante corriente eléctrica. Se utiliza para mejorar la resistencia a la corrosión, la conductividad eléctrica y la estética de piezas metálicas en industrias como la automotriz, electrónica y joyería.

¿Cómo se lleva a cabo el proceso de electrodeposición?

El proceso comienza con la limpieza de la superficie, seguida de la inmersión en una solución electrolítica que contiene los iones metálicos a depositar. Al aplicar una corriente eléctrica, los iones migran al cátodo y forman una capa metálica uniforme. El control del voltaje, temperatura y tiempo asegura un recubrimiento de calidad.

¿Qué metales se pueden depositar mediante electrodeposición?

Los metales más comunes incluyen cobre (alta conductividad), níquel (resistencia a la corrosión), zinc (protección del acero), cromo (dureza y brillo), oro y plata (electrónica y joyería) y paladio o rodio (acabados de alta calidad).

¿Cuáles son las aplicaciones más comunes de la electrodeposición?

Se usa en automoción (protección contra corrosión), electrónica (circuitos y contactos eléctricos), joyería (acabados dorados o plateados), aeronáutica (componentes resistentes) y construcción (protección de estructuras metálicas).

¿Qué diferencias existen entre la electrodeposición y otros métodos de recubrimiento metálico?

La galvanización usa zinc fundido o electroquímico para proteger el acero, mientras que la anodización crea una capa de óxido en el metal en lugar de añadir otro material. La pulverización térmica aplica metal en forma de partículas fundidas y la pintura electrostática adhiere polvo con carga eléctrica antes del curado térmico.

Si buscas expertos en electrodeposición para la fabricación de piezas metálicas de alta calidad, Bericht es un referente en el sector. 🚀

¿Tienes dudas sobre cómo implementar la electrodeposición en tus productos? Nuestro equipo está listo para ayudarte. Visita nuestra página de contacto y obtén asesoría especializada.